MOKO Plastic Molding

Mei 6000 fjouwerkante meter fabryksgebou romte, MOKO kin in folslein oanbod fan tsjinsten foar plestik ynjeksjefoarmjen leverje oan ús kliïnten, ynklusyf in-house Molders fabrication, DFM engineering, ark ûntwerpen en bouwen, oerflak finishing, skilderjen en montage, ensfh. Derneist, MOKO hat brede plestik moulding mooglikheden lykas ynfoegje moulding, overmolding en strukturele foam moulding.

Us saakkundigen op dit mêd soene it hiele projekt nau mei jo gearwurkje, fan it konseptûntwerp oant engineering en fabrikaazje, se soene nuttige suggestjes en wurkbere oplossings biede dy't altyd oan jo ferwachtingen kinne foldwaan.

Oant no ta, wy hawwe oer 10 jierrenlange ûnderfining yn ynjeksjefoarmjen en it betsjinjen fan klanten yn ferskate yndustry, ús wiidweidige projektûnderfining en profesjonele kennis kinne de projektomlooptiid ferkoartje en de produktkwaliteit garandearje om it konkurrinsjefermogen fan jo bedriuw te ferbetterjen.

Wêrom kieze MOKO foar plestik ynjeksjefoarmjen?

- Kwaliteitsfersekering, MOKO is sertifisearre mei SO9001:2015, ROHS, BSCI, en UL

- Snelle omlooptiid, soargje derfoar dat ús klanten produkten op 'e tiid kinne ûntfange

- Profesjonele kennis en wiidweidige ûnderfining

- Konkurrearjende prizen tank oan ús eigen produksje

- Amazing klant tsjinst, wy meitsje fluch antwurd op jo binnen 24 oeren

De foardielen fan plestik ynjeksjefoarmjen

Hege produksje effisjinsje

It proses fan plestik ynjeksjefoarmjen is heul automatisearre, oars as de minske, masines kinne wurkje kontinu sûnder brek sa lang as der gjin falen fan masines. Dat de produksje-effisjinsje is frij heech en is goed geskikt foar massaproduksje.

Wurkber foar yngewikkelde dielen

It stipet om in diel te meitsjen mei ferskate geometryske foarmen fan ienfâldich oant yngewikkeld. Sterker noch, d'r is minder ôfwurkingswurk nedich, om't de plestik ynjeksjede produkten lykje klear, wat wy moatte dwaan is gewoan om te soargjen dat de helberens fan it ûntwerp is.

In breed oanbod fan materialen beskikber

Wy meie in breed oanbod fan materialen kieze foar plestik ynjeksjefoarmjen, wy kinne sels ferskate materialen mingje om spesifike eigenskippen te berikken, dat hjit co-injection moulding.

Kosten-effektiviteit

It plestik ynjeksjefoarmjen fereasket in pear operators, om't de measte prosessen automatysk binne, dus, de arbeidskosten wurde ferlege. Oan de oare kant, d'r is net folle ôffal tidens it proses, om't de oerstallige materialen kinne wurde recycled, wat de materiaalkosten besparret.

Produkt Display

Plastic Master Batch

Ynjeksjefoarme komponinten

Injection Moulding Press

Smoke Alarms

Plastic Molders Components

Production Line Molders Machine

Wat is Plastic Injection Moulding?

Plastyk ynjeksjefoarmjen is in fabrikaazjeproses dat identike plestikkomponinten yn grutte folumes kin produsearje. D'r binne in protte plestik materialen beskikber foar dit proses, en de meast brûkte materialen binne thermoplastyske en thermosetende polymers. It is heul populêr dat wurdt breed brûkt yn ferskate yndustry, lykas auto, medysk, aerospace, konsuminteelektronika ensafuorthinne.

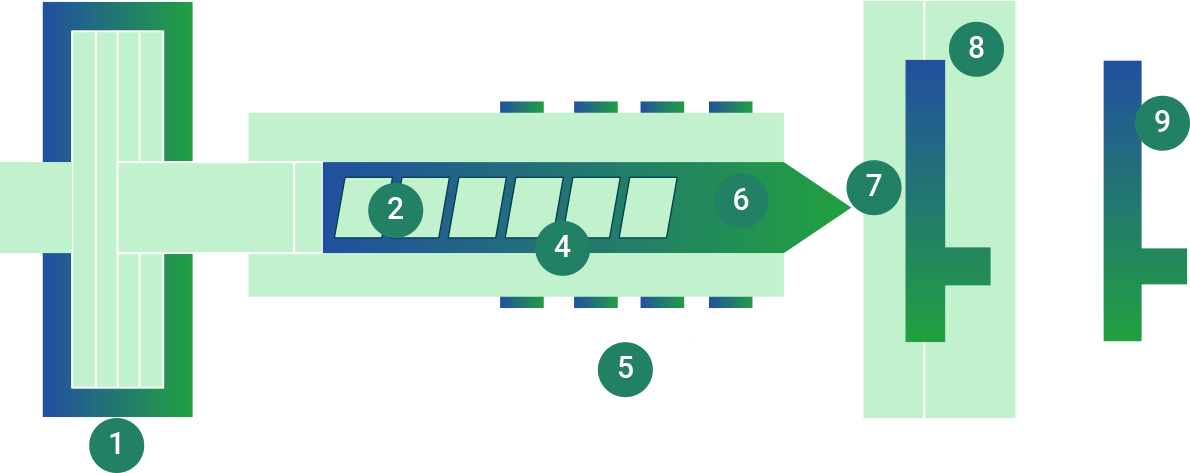

Hoe wurket Plastic Molders?

Plastic Molders is net maklik wurk, elke stap is fan belang.

STAP 1: Feed Materialen

By de earste stap, de plestik materiaal soe wurde fieden yn in ferwaarme barrel en mingd mei help fan in helical-shaped screw.

STAP 2: Ynjeksje

It plestik materiaal soe wurde ferwaarme en smelte yn in floeibere steat dy't yn 'e skimmel soe wurde ynjeksje. Op dit stuit, de ferpleatst lucht soe wurde útput troch de fentilaasjes fan de ynjeksje pins en de skieding line.

STAP 3: Koeling

As it plestik materiaal genôch koelt, it wurdt fêst en foarmet in foarm dy't oerienkomt mei de foarm fan 'e skimmel. Koeltiid wurdt bepaald troch it brûkte materiaal en de dikte fan de plestik komponinten. De skimmel is ûntwurpen mei koeling of ferwaarming linen binnen, en wetter wurdt sirkulearre troch de skimmel te behâlden in konstante temperatuer.

STAP 4: Ejection

De mal iepenet en ejector pins soe eject it diel út 'e mal, en it diel soe falle yn in bak leit ûnder de mal.

STAP 5: Recycling en ferpakking

Yn de lêste stap, wy soene de brûkbere dielen en oare materialen klassifisearje dy't kinne wurde recycled om de kosten te ferleegjen, wylst de brûkbere dielen soe wurde ynpakt.

Begjin no jo plestik ynjeksjefoarmprojekt!

As jo projekten foar plestik ynjeksjefoarm hawwe of mear wolle witte oer ús tsjinsten, nim dan kontakt mei ús no op om te sjen hoe't wy jo kinne ûnderskiede fan oaren.